在水泥厂的石灰石堆料棚内,粉尘问题曾是挥之不去的顽疾。装载机穿梭作业时,扬起的粉尘如“黄龙” 般弥漫整个空间,能见度不足 5 米;物料装卸的瞬间,细小颗粒更是顺着缝隙向外扩散,不仅在棚顶、设备表面积起厚厚的尘垢,连操作工人的安全帽和工装都常年覆盖着一层白灰。这些粉尘不仅让作业环境变得恶劣,更暗藏着设备磨损加速、员工健康受损、环保超标风险等多重隐患。

面对严峻的粉尘问题,传统降尘技术却始终难以突破瓶颈。喷淋降尘是最常见的手段,但高压水枪喷出的水流颗粒大,不仅耗水量惊人,还会淋湿石灰石原料,导致物料结块堵塞输送设备,影响生产效率;布袋除尘器虽能捕捉部分粉尘,但对于堆料棚内无组织扩散的超细粉尘拦截效率不足 60%,且滤袋需频繁更换,每年维护成本高达数十万元;静电除尘设备则受湿度影响大,在潮湿的南方厂区常常 “罢工”,运行稳定性堪忧。这些技术壁垒让水泥厂陷入 “降尘难、难降尘” 的恶性循环。

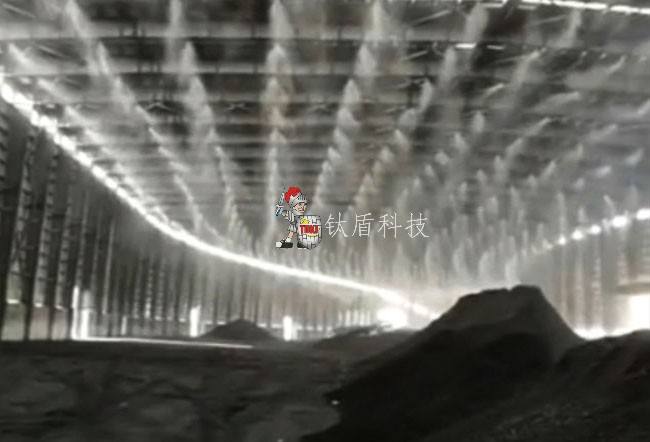

钛盾科技智能微雾降尘系统的出现,为破解这一难题带来了转机。该系统依托“超细雾化 + 智能调控” 双重核心技术,重新定义了工业粉尘治理标准。其核心优势体现在三个方面:

微米级雾化精准控尘是**亮点。通过特制的喷嘴,系统将水加压至 80-100 公斤,雾化成 5-15 微米的超细雾粒,与粉尘颗粒形成 1:10 的捕捉比例。这些雾粒如同 “空中捕尘网”,能精准吸附 PM2.5 至 PM100 的各类粉尘,抑尘效率高达 95% 以上,且雾粒快速蒸发不沾湿物料。

智能联动实现按需降尘彰显科技实力。系统搭载激光粉尘传感器和 AI 算法,可实时监测 0.3-10 微米粉尘浓度,当浓度超过 3mg/m³ 时自动启动喷雾;结合 PLC 控制系统与物联网平台,支持远程设定喷雾区域、时长和强度,实现 “人来雾启、人走雾停” 的动态调控,较传统技术节水、节电 。模块化设计适配复杂场景保障实用性。针对堆料棚不规则结构,系统采用分布式布置,单套设备可覆盖 5000㎡区域,设备外壳采用防腐蚀合金材质,在不受高粉尘、高湿度环的影响,大幅降低运维成本。

在海螺水泥某万吨级生产线的石灰石堆料棚改造中,钛盾科技智能微雾降尘系统展现出惊人实效。改造前,棚内粉尘浓度长期维持在 8-12mg/m³,远超国家标准的 4mg/m³,员工需佩戴 N95 口罩作业,每月因粉尘导致的设备故障停机达 5 小时。系统安装运行 1 个月后,监测数据显示:堆料棚内粉尘浓度稳定降至 1.2-1.8mg/m³,达到国家一类工业区标准;员工摘下口罩作业,呼吸道疾病就诊率下降 80%;设备表面粉尘附着量减少 90%。更重要的是,由于物料未受潮湿影响,石灰石输送效率提升 5%,每年为企业创造间接经济效益超百万元。海螺水泥环保负责人评价:“这套系统让我们彻底告别了‘晴天一身灰,雨天一身泥’的历史。”

结语

从堆料棚的粉尘弥漫到洁净生产的转变,钛盾科技智能微雾降尘系统不仅解决了水泥厂的环保痛点,更诠释了“科技赋能绿色制造” 的深刻内涵。其在海螺水泥的成功应用,为建材行业粉尘治理提供了可复制的范本。随着 “双碳” 目标推进,这类集高效、智能、经济于一体的环保技术,必将成为工业企业实现可持续发展的核心竞争力,推动传统制造业向绿色化、智能化转型升级。